Welch enormen Einfluss ein kleines Detail wie der verwendete Dichtstoff im Isolierglas auf das Ergebnis hat, zeigt sich besonders, wenn er die bestehenden Erwartungen an Funktionalität und Optik weit übertrifft und damit neue bautechnische Perspektiven eröffnet.

Die Widersprüche zwischen Energieeffizienz, Multifunktionalität und Gestaltungsspielraum zu vereinen, das treibt auch die Produktentwickler der Kömmerling Chemische Fabrik GmbH an. Ob Structural Glazing oder Direct Glazing, Fassaden mit integrierter Photovoltaik oder als medial bespielbare Plattform – der Kleb- und Dichtstoffhersteller aus Pirmasens verschafft Planern und Ingenieuren mit seinen optimalen Lösungen größere Freiheit. Denn Sicherheit, Stabilität, Langlebigkeit, Effizienz oder Design von Bauelementen lassen sich mit dem Einsatz geeigneter Kleb- und Dichtstoffe substanziell beeinflussen. Dazu entwickelt Kömmerling teils gemeinsam mit seinen Partnern auf die jeweilige Anwendung zugeschnittene Lösungen.

Warme Kante für geklebte Fassaden

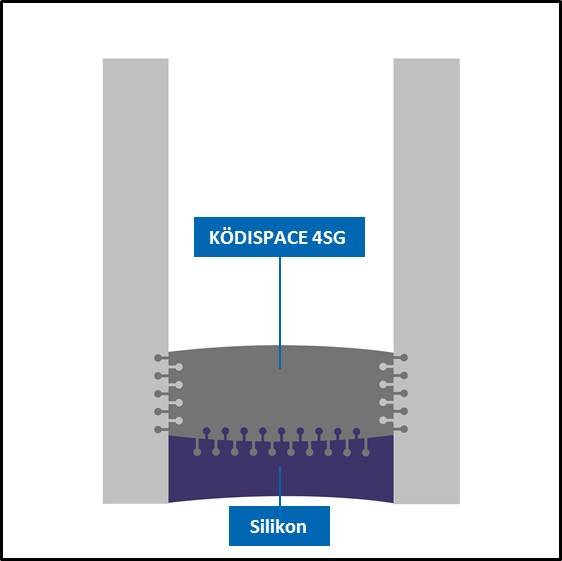

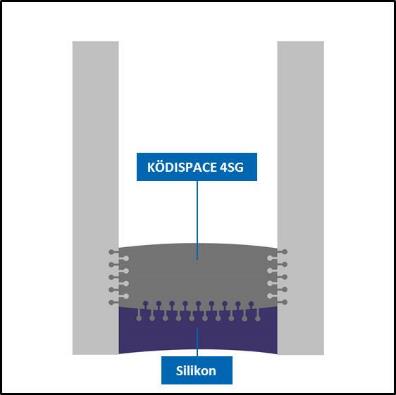

Ein Beispiel ist der Dichtstoff Ködispace 4SG. Er ist Teil einer Warme-Kante-Lösung, die auf einzigartige Weise die Anforderungen silikonversiegelter Verglasungen erfüllt. Denn das schwarze Polyisobutylen wird aus dem Fass mittels eines vollautomatischen Applikators direkt auf die Scheibe extrudiert und bildet eine absolut dichte, homogene und kontinuierlich aufgetragene Masse. Dabei ersetzt es gleichzeitig Primärdichtstoff, Abstandhalter und Trockenmittel. Aufgrund seiner speziellen Zusammensetzung geht Ködispace 4SG sowohl mit dem Glas als auch mit dem Sekundärdichtstoff Silikon eine chemische Bindung ein. Das Isolierglas wird so zu einer fest verbundenen und dennoch flexiblen Einheit.

Stressresistente Gläser durch flexiblen Randverbund

Der elastische Randverbund nimmt Druckdifferenzen, Klima- und Windlasten deutlich besser auf als starre Abstandhalter ohne Verbundwirkung. Das Material kann sich bemerkenswert ausdehnen oder zusammendrücken und gibt die Bewegungen und Belastungen auf die Glasscheiben an die Unterkonstruktion weiter, ohne dabei selbst übermäßig belastet zu werden. So reduzieren sich die Spannungen im Glas und der Randverbund bleibt auch bei starken Verformungen dauerhaft gasdicht. Seine Elastizität prädestiniert den Kömmerling-Randverbund besonders für kaltgebogene Gläser, egal ob einaxial-, zweiaxial- oder torsionsverformt. Gerade beim Kaltbiegen kompletter Isoliergläser deformiert sich der Randverbund besonders stark. Konventionelle Abstandhalter können das nur über den schmal aufgetragenen Primärdichtstoff abfangen, es drohen Undichtigkeiten. Dagegen macht ein flexibler Randverbund die Bewegungen vollkommen mit und erhält seine volle Funktionsfähigkeit über die gesamte Lebensdauer der Isoliergläser.

Länger gasdicht, länger energieeffizient

In der Regel ist die Klebefuge bei Structural-Glazing-Projekten direkter Sonneneinstrahlung ausgesetzt, weswegen die Verwendung UV-stabiler Silikone zwingend erforderlich ist. Allerdings hat ein Silikon den Nachteil hoher Permeationsraten bezüglich Wasserdampf und Argon. Im Gegensatz dazu lässt das Butyl Ködispace 4SG der Warmen Kante von Kömmerling nahezu keine Feuchtigkeit durch, ist besonders gasdicht und bis +90 °C temperaturbeständig. Der komplette, auf Polyisobutylen basierende Randverbund bleibt trotz des Sekundärdichtstoffs Silikon auch unter extremen Bedingungen ohne schleichende Verschlechterung des Uw-Werts dauerhaft dicht.

Einzigartige Ästhetik

Die Warme Kante mit Ködispace 4SG verleiht den Isoliergläsern eine einzigartige Ästhetik und außerordentliche gestalterische Möglichkeiten. Aufgrund der vollautomatisierten Produktionsweise lassen sich verschiedenste Scheibenformen und -größen herstellen, von Übergrößen bis zu Sonderformen mit Rundungen oder runden Gläsern mit minimalen Durchmessern von nur 100 mm. Durch die exakte Applikation liegen die Abstandhalter im 3fach-Isolierglas absolut deckungsgleich und zeigen keinerlei Versatz. Das schwarze Material im Scheibenzwischenraum reflektiert die Rahmenfarbe und erreicht eine optisch ansprechende Harmonie von Glas und Rahmen. Dadurch wird der Mehrfachaufbau nahezu unsichtbar, der Blick gleitet ungestört nach außen.

Bildnachweis: Kömmerling Chemische Fabrik GmbH

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

H.B. Fuller | KÖMMERLING hofft auf internationale Messen ab 2022

Pirmasens - Februar 2021. Aufgrund der COVID-19-Pandemie und ihrer aktuellen Auswirkungen hat sich H.B. Fuller | KÖMMERLING dazu entschlossen, nicht auf der diesjährigen glasstec im Juni in Düsseldorf auszustellen. Gleichzeitig arbeitet der Weltmarktführer für Isolierglasdichtstoffe mit Hochdruck, um seine Kunden weiterhin zuverlässig zu beliefern und mit dem gewohnten Service zu unterstützen.

Die Entwicklung der Pandemie und die hohen Infektionszahlen insbesondere in Europa lassen momentan keine sichere Prognose bis zum Messetermin Mitte Juni zu. Nach wie vor gelten weltweit Reisebeschränkungen, die zudem ständig an die aktuellen Situationen in den Ländern angepasst werden. Unter diesen Voraussetzungen stellt H.B. Fuller | KÖMMERLING den Schutz und die Gesundheit seiner Kunden und Mitarbeiter über die Messepräsenz vor Ort in Düsseldorf und hat daher die Teilnahme an der glasstec abgesagt.

„Wir haben uns die Entscheidung nicht leicht gemacht“, erklärt Ernst Semar, Business Unit Manager Glass EIMEA bei H.B. Fuller | KÖMMERLING. „Doch das, was die Messe für unsere Kunden und uns ausmacht – die Internationalität, die zahlreichen Kontakte und der enge, persönliche Austausch – sehen wir angesichts der Pandemie und ihrer notwendigen Einschränkungen in Frage gestellt. Deshalb haben wir uns dazu entschlossen, unsere Kunden, Partner, Interessenten und Mitarbeiter zu schützen und weiterhin Kontakte zu reduzieren, um unseren Teil zur Bekämpfung der Pandemie beizutragen.“ Das Unternehmen hofft, sich in naher Zukunft wieder auf internationalen Messen ohne Einschränkungen präsentieren zu können.

Der Betrieb in den Entwicklungs- und Produktionszentren von H.B. Fuller | KÖMMERLING läuft dagegen unter großem Einsatz weiter. „Wir konzentrieren uns in der Zwischenzeit ganz auf eine beständige Produktion und die Entwicklung neuer Produkte und Prozesse. Gerade in der schwierigen wirtschaftlichen Lage möchten wir ein zuverlässiger Partner für unsere Kunden sein, um diese Herausforderungen gemeinsam zu meistern“, erklärt Dr. Christian Scherer, Head of Business Development Glass, abschließend.

Über H.B. Fuller | KÖMMERLING

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern.

Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

Herausragende Stabilität und Ästhetik dank Warme-Kante-System

Jedes Jahr im Juli blickt die Welt auf London, wo die traditionsreichen Wimbledon Championships stattfinden. Internationale Tennisspieler und -spielerinnen liefern sich hier spannende Matches, die wichtigsten werden unter anderem auf dem „Court No. 1“ ausgetragen. Im Rahmen von Sanierungsarbeiten hat das zweitgrößte Tennisstadion der Anlage ein schließbares Dach und eine neue Fassade erhalten. Bei der Realisierung der Glasfassade kam das Warme-Kante-System Ködispace 4SG von H.B. Fuller | Kömmerling zum Einsatz. Die Lösung überzeugt nicht nur durch ihre herausragende Energieeffizienz und Langlebigkeit, sondern auch unter gestalterischen Aspekten.

Immer im Juli ist London im Tennis-Fieber: Zwei Wochen lang finden im Stadtteil Wimbledon die gleichnamigen Wimbledon Championships statt, das wohl älteste und prestigeträchtigste Turnier im Tennissport. Seit 1877 treten hier jährlich internationale Tennisspieler und -spielerinnen gegeneinander an. Bis heute hat sich Wimbledon einen speziellen, charmant altmodischen Charakter bewahrt, der das Tennisturnier von allen anderen abhebt. Zum Beispiel muss 90 Prozent der getragenen Kleidung der Spieler weiß sein. Die Kleidungsetikette geht auf das späte 19. Jahrhundert zurück: Die Tennis spielende Ober- und Mittelschicht wollte so peinliche Schweißflecken vermeiden. Eine weitere Tradition aus der Zeit, an der noch heute in Wimbledon festgehalten wird, findet sich auf der Speisekarte. Es ist ein Klassiker, als Zuschauer Erdbeeren mit Sahne zu essen – damals ein Muss auf jeder Gartenparty.

Neben all diesen Traditionen geht es in Wimbledon aber natürlich vor allem um Tennis. Die wichtigsten Matches werden auf dem „Centre Court“ und dem „Court No. 1“ ausgetragen. Der „Court No. 1“ ist mit 11.393 Zuschauerplätzen das zweitgrößte Tennisstadion der Anlage. Hier spielte schon der deutsche Profi-Tennisspieler Boris Becker. Zuschauer erlebten auf diesem Platz bereits, wie die amerikanische 23-malige Grand-Slam-Siegerin Serena Williams nach einer Verletzung während des Spiels unter Tränen aufgeben musste. Auch der Schweizer Roger Federer, der zwischen 2003 und 2017 acht Mal Rekordsieger unter den Männern war, lieferte sich mehrere Matches in diesem Stadion.

Neue Fassade für den „Court No. 1“

Im Rahmen von Sanierungsmaßnahmen hat dieses Stadion in Wimbledon nicht nur ein schließbares Dach erhalten, sondern auch eine neue Fassade. Insgesamt wurden circa 8.350 Quadratmeter Fassadenfläche mit unterschiedlichen Materialien wie zum Beispiel Aluminium, Holz-Kunststoff-Verbundwerkstoff, Schichtstoffplatten und Glas erneuert. Durchgeführt wurden die Sanierungsarbeiten von dem Familienunternehmen Sir Robert McAlpine Ltd, das auf eine Vielzahl von Bauarbeiten spezialisiert ist – egal ob Erdarbeiten, die Errichtung der Gebäudestruktur oder der Außen- und Innenausbau. „Das einziehbare Dach war der Hauptgrund für das Renovierungsprojekt, gleichzeitig haben wir aber auch die Außenwände komplett neu errichtet. Und diese bestehen zum größten Teil aus Glas“, so Wieslaw Kaleta, Cladding Manager bei dem Bau- und Ingenieurbüro mit Sitz in Hemel Hempstead.

Verglasung mit dem Warme-Kante-System Ködispace 4SG

Die größte Herausforderung bei der Gestaltung der Glasfassaden bestand darin, die verschiedenen Leistungsanforderungen miteinander zu kombinieren. Beachtet werden mussten die Energieeffizienz, die Akustik und der Explosionsschutz sowie eine hervorragende Ästhetik und Stabilität.

Um all diesen Anforderungen gerecht zu werden, entschied sich der Bauherr für Verglasungen mit dem Warme-Kante-System Ködispace 4SG des Kleb- und Dichtstoffherstellers H.B. Fuller | KÖMMERLING. „Der reaktive thermoplastische Abstandhalter für Isoliergläser bietet höchste Energieeffizienz und maximale Lebensdauer. Isoliergläser mit Ködispace 4SG haben sich als außerordentlich robust, belastbar und langlebig erwiesen“, erklärt Dr. Christian Scherer, Head of Business Development Glass bei H.B. Fuller | KÖMMERLING. Durch die Verwendung des elastischen und reaktiven thermoplastischen Abstandhalters Ködispace 4SG entsteht ein langzeit- gasdichter und flexibler Randverbund. Die chemische Bindung des Materials zu Glas als auch zur Silikon-Sekundärversiegelung sorgt für ein extrem stabiles System, welches auftretende Lasten durch Wind und Wetter sicher und zuverlässig kompensieren kann. Die Funktionalität und damit die hohe Energieeffizienz der Gläser bleibt dauerhaft erhalten.

Scheibenzwischenraum praktisch unsichtbar

Auch unter gestalterischen Aspekten punktet die Warme-Kante-Lösung. Das Abstandhaltersystem wird vollautomatisch mit einem Applikationsroboter auf die Isoliergläser aufgetragen. Das ermöglicht eine auf den Zehntelmillimeter genaue, präzise Produktion auch bei Mehrfachscheiben – ohne störenden Versatz der Abstandhalterprofile. Das Ködispace 4SG verhindert zudem unangenehme Lichtreflexionen. Während konventionelle Abstandhalter aus Metall durch ihre glänzende Oberfläche in der Optik stören, reflektiert das mattschwarze Ködispace 4SG die Rahmenfarbe und macht den Scheibenzwischenraum praktisch unsichtbar – für einen ungetrübten Blick.

„Wir freuen uns, dass wir mit unserer Warme-Kante-Lösung dazu beitragen, dass das Stadion die Optik erhält, die es verdient und eine hohe Energieeffizienz durch die Gläser erreicht wird. Schließlich findet unter anderem hier das prestigeträchtigste Tennisturnier der Welt statt“, resümiert Dr. Christian Scherer.

Bei der Gestaltung der Glasfassade kam das Warme-Kante-System Ködispace 4SG von H.B. Fuller | Kömmerling zum Einsatz.

Bildnachweis: H.B. Fuller | Kömmerling

Die Fassade des „Court No. 1“ wurde mit verschiedenen Materialien umgesetzt – von Aluminium, über Holz-Kunststoff-Verbundwerkstoff, Schichtstoffpaletten bis hin zu Glas.

Bildnachweis: H.B. Fuller | Kömmerling

Über H.B. Fuller | KÖMMERLING

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern. Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

Trotz Silizium-Knappheit: Mit Ködiglaze P von H.B. Fuller | KÖMMERLING läuft der Betrieb weiter

Der aktuelle Mangel an Silizium bedroht nicht nur die Produktion von Autoteilen und Computerchips, auch Fensterbauer stehen vor Herausforderungen. Denn Silizium bildet die Basis für die Produktion von Silikonen, die unter anderem für das Direct Glazing – das Kleben der Isolierglasscheibe in den Fensterrahmen – notwendig sind. Mit dem Klebstoff Ködiglaze P von H.B. Fuller | KÖMMERLING erhalten Fensterbauer eine optimale Alternative zum Silikon, die auf ganzer Linie überzeugt.

Nach Sauerstoff ist Silizium das am häufigsten vorkommende Element auf der Erde – und genau dieses ist aktuell Mangelware. Warum, das hängt mit drei entscheidenden Faktoren zusammen. Zum einen ist Silizium heutzutage Bestandteil fast aller Alltagsprodukte, da das Element die Grundlage für Halbleiter und Computerchips bildet. So ist es zum Beispiel in Autos, Smartphones, Laptops, aber auch in Solarzellen und Armbanduhren zu finden. Vor allem die Nachfrage nach Technikprodukten ist während der Pandemie gestiegen, was auch zu einem erhöhten Bedarf an Silizium führte. Zum anderen wurde die Gewinnung des kristallinen Halbmetalls im weltweit größten Förderland China gedrosselt. Die chinesische Regierung hat vielerorts die Energiezufuhr reduziert, um ihre Energieziele zu erreichen. Dadurch wurde auch die energieintensive Produktion von Silizium gedämpft. Als sei das nicht genug, erschweren zudem eingeschränkte See- und Landfrachtwege die Lieferketten.

Verfügbarkeit von Silikonen nicht mehr gesichert

All das hat zur Folge, dass die Preise für das Industriemetall Ende des vergangenen Jahres um rund 300 Prozent gestiegen sind. Das zeigte eine Auswertung der China Nanferraus Metals Industry Association. „Diese Entwicklung bringt nicht nur die Technik- und Automobilbranche in Bedrängnis, sondern auch Fensterbauer“, weiß Michael Merkle, Key Account Manager Direct Glazing, von H.B. Fuller | KÖMMERLING. Denn aus Silizium wird unter anderem Silikon für das Direct Glazing – also die Klebung der Isolierglasscheibe im Fensterflügel – hergestellt. „Die Verfügbarkeit von Silikon ist für viele Fensterbaubetriebe nicht mehr gesichert“, sagt Michael Merkle weiter. „Doch wir bei H.B. Fuller | KÖMMERLING haben ein seit Jahren eingesetztes Alternativprodukt im Portfolio, für welches die Rohstoffe ausreichend verfügbar und ohne Lieferschwierigkeiten zu beschaffen sind. Produktionen und Baustellen können dadurch weiterlaufen.“ Die Rede ist vom Scheibenklebstoff Ködiglaze P, der auf der Rohstoffbasis Polyurethan hergestellt wird.

Materialverträgliche, zertifizierte Alternative

Unabdingbar für die dauerhafte Haltbarkeit der Klebung ist auch bei Polyurethan die Verträglichkeit mit allen Kontaktstoffen im und um das Fenster. „Ködiglaze P wird seit Jahren erfolgreich für die Fensterklebung mit allen Rahmenmaterialien von Holz über Kunststoff bis hin zu Aluminium eingesetzt“, erklärt Merkle. „Die jahrelange Zusammenarbeit mit allen führenden Profilsystemgebern hat uns gezeigt, dass der Polyurethan-Klebstoff mit marktüblichen Isolierglasdichtstoffen und PVB-Folien sehr gut verträglich ist.“ Das Produkt ist geprüft und zugelassen nach RAL-GZ 716, Teil 2 und der ift-Richtlinie VE-08/4. Außerdem hat der Klebstoff aufgrund seiner exzellenten Haftung zu Glas die Glasanbindungsprüfung nach DIN EN 1627 bis zur Widerstandklasse RC4 problemlos bestanden. Daher profitieren Endnutzer durch das Direct Glazing mit Ködiglaze P bereits bei einem Standardfenster von einem erhöhten Einbruchschutz.

Unkomplizierte Umstellung auf Polyurethan-Klebestoff

Die Silikon-Alternative von H.B. Fuller | KÖMMERLING kann sowohl ein- als auch zweikomponentig verarbeitet werden und ist gleichermaßen in Handklebeanlagen wie in vollautomatisierten Klebeanlagen einsetzbar. Somit ist Ködiglaze P sowohl für kleine Fensterbaubetriebe als auch für große industrielle Produktionen als Alternative geeignet. Für kleinere Betriebe ist der Klebstoff optimal, da die Verarbeitung des 600-ml-Folienbeutels ganz einfach mit handelsüblichen, oftmals vorhandenen Applikationspistolen durchgeführt werden kann – und das sowohl bei der Baustellenanwendung als auch bei Kleinserien. Auch industrielle Produktionen lassen sich auf Ködiglaze P recht einfach umstellen. „Die Maschinenhersteller, die mit uns zusammenarbeiten, verfügen über umfangreiche Erfahrung mit unseren Scheibenklebstoffen und können die Maschinen mit kleineren Anpassungen auf den Klebstoff abstimmen“, sagt der Key Account Manager für Direct Glazing. Der Klebstoffhersteller unterstützt seine Partner und Kunden wie üblich mit seiner umfangreichen Expertise direkt in der Fertigung. „Bei diesem Umstellungsprozess stehen wir Fensterbauern und Maschinenherstellern zur Seite. Gemeinsam mit unseren Anwendungstechnikern begleiten wir solch einen Produktwechsel von der Planungsphase bis hin zur Umsetzung vor Ort“, erklärt Merkle weiter. Die Kosten für eine Umstellung amortisieren sich – je nach Klebstoffverbrauch – bereits nach wenigen Monaten. Denn auch langfristig bleibt die Polyurethan-Alternative für die Fensterverklebung eine sichere Wahl.

Über H.B. Fuller | KÖMMERLING

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern. Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

Structural Glazing erfordert verträgliche Materialien

Im modernen Objektbau sind Glasfassaden ein charakteristisches Gestaltungselement. Das Spiel mit Transparenz und Licht erfordert bauphysikalisch gesehen allerdings äußerste Sorgfalt und hohe Fachkompetenz, insbesondere im Structural Glazing. Denn die in den vorgehängten Fassaden verwendeten Kleb- und Dichtstoffe müssen dauerhaft allen klimatischen Belastungen standhalten, um die Gebäudesicherheit zu gewährleisten. Das entscheidende Stichwort dazu lautet „Verträglichkeit“.

Structural-Glazing-Fassaden – geklebte Ganzglasfassaden ohne sichtbare Unterkonstruktion und mit minimalen Fugenbreiten – gehören mit zu den anspruchsvollsten Bauleistungen. Das feine Zusammenspiel aus Isolierglaselementen, mechanischer Unterkonstruktion, Verklebung und Abdichtung muss optimal aufeinander abgestimmt sein, um den hohen Sicherheitsanforderungen zu genügen. Ein entscheidendes Merkmal hierfür ist die Verträglichkeit der verwendeten Kleb- und Dichtstoffe, und zwar nicht nur untereinander, sondern auch mit allen weiteren Materialien in der Fassade.

Vorsicht bei Diffusionsprozessen

Das gilt sogar bei Materialien, die keinen direkten Kontakt zueinander haben: Ist die Verträglichkeit im gesamten Fassadensystem nicht ausreichend, können Diffusionsprozesse wie beispielsweise Weichmacherwanderungen auftreten und Schäden in der Konstruktion verursachen. Das Material zwischen den unverträglichen Stoffen agiert dabei als Kontaktbrücke, wodurch sich die beteiligten Kleb- und Dichtstoffe verändern können. Optische Beeinträchtigungen sind eher eine harmlose Folge, es können aber auch sehr aufwendige und kostspielige Reparaturen notwendig werden. Ingenieure, Planer und Architekten sollten daher gesteigerten Wert auf die Verträglichkeit aller eingesetzten Materialien legen.

Zu den Materialien gehören die Gläser und der Randverbund der Isolierglaselemente ebenso wie der Silikonklebstoff, mit dem die Elemente mit der oder auf die Unterkonstruktion geklebt werden. Ebenfalls beachtet werden müssen die weiteren zum Einsatz kommenden Stoffe wie Hinterfüllschnüre, Spacertapes und Wettersilikone sowie natürlich die Oberflächen der Unterkonstruktion. Auch die Dimensionen der Structural-Glazing-Fuge und der Sekundärversiegelung in den Isolierglaseinheiten müssen gemäß den gesetzlichen Vorgaben für Structural-Glazing-Fassaden berechnet bzw. ausgelegt und ausgeführt werden. Perfekt aufeinander abgestimmte Kleb- und Dichtstoffe aus einer Hand wie beispielsweise beim Hersteller H.B. Fuller | KÖMMERLING reduzieren das Risiko von Unverträglichkeiten im gesamten System. Hat der Anbieter außerdem die notwendige Expertise, um die Verarbeiter zu schulen und führt er selbst in einem Labor Haftungs- und Verträglichkeitsprüfungen durch, sind wichtige Voraussetzungen bereits erfüllt.

Klebstoffhersteller unterstützt bis zur Zulassung im Einzelfall

Geregelt werden die Anforderungen im Structural Glazing durch die „Leitlinie für die europäische technische Zulassung für geklebte Glaskonstruktionen“ (ETAG 002). Dabei muss der Hersteller des Klebstoffs für sein Material eine eigene europäische technische Zulassung (ETA) vorweisen. Zugelassen sind nach ETAG 002 ausschließlich Silikone, unter anderem aufgrund der exzellenten UV- Beständigkeit. Die nach der Norm zertifizierten Silikone haben ein aufwendiges Testprogramm durchlaufen, das eine Lebensdauer der Structural-Glazing-Klebung von mindestens 25 Jahren zugrunde legt.

Von den vier Typen der Fassadenkonstruktion sind in Deutschland nur Systeme zugelassen, in denen das Eigengewicht abgetragen wird, also Typ I und II. Für Typ III und Typ IV bedarf es einer gesonderten Zulassung wie zum Beispiel einer Zustimmung im Einzelfall. H.B. Fuller | KÖMMERLING unterstützt seine Kunden bis hin zu den Genehmigungen für die anspruchsvollsten (ganz ohne zusätzliche mechanische Sicherung) Typ IV-Objekte. Neben seinen Produkten für die Primär- und Sekundärversiegelung und dem Warme-Kante-Abstandhaltersystem Ködispace 4SG zum Aufbau des Isolierglasrandverbunds sowie dem SG-Silikonklebstoff Ködiglaze S bietet der Hersteller zahlreiche Dienstleistungen rund um Structural Glazing. Dazu gehören alle relevanten und notwendigen Tests im eigenen Labor, geprüfte Empfehlungen für zertifizierte Materialkombinationen, die Berechnung von Fassadenfugen nach ETAG 002 und Finite-Elemente-Analysen.

Über H.B. Fuller | KÖMMERLING

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern. Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

Weit über 150 Isolierglaslinien mit Ködispace 4SG in Betrieb

Um die Energieeffizienz von Gebäuden zu verbessern und den CO2-Ausstoß zu verringern, sind Verglasungen mit Warmer Kante heute im Grunde ein Muss. Deshalb setzen immer mehr Isolierglashersteller auf die Warme Kante des Kleb- und Dichtstoffherstellers H.B. Fuller | KÖMMERLING. Das System aus dem Fass ermöglicht vollautomatisierte robotergestützte Isolierglaslinien, rentiert sich in kürzester Zeit und macht die Produktion auf diese Weise wirtschaftlich und zukunftssicher.

Energieeffizienz ist eine der zentralen Anforderungen an modernes Bauen – sowohl aus ökonomischer als auch aus ökologischer Sicht. Es ist absehbar, dass sich die Gebäudestandards deshalb in den nächsten Jahren weiter verschärfen. Nicht nur der Neubau steht im Fokus, auch der Sanierungsbedarf bei Bestandsimmobilien ist hoch. Laut VFF (Verband Fenster und Fassade) und BF (Bundesverband Flachglas) lag der Anteil sanierungsbedürftiger Fenster im Jahr 2021 bei 40 Prozent. Inzwischen reagieren viele Isolierglashersteller auf diese Entwicklung und installieren automatisierte Produktionslinien für energieeffiziente Warme-Kante-Systeme in ihren Betrieben. Und immer mehr davon verlassen sich auf die Lösung von H.B. Fuller | KÖMMERLING: Allein in den letzten fünf Jahren hat sich die Zahl der Produktionslinien mit dem 2012 patentierten Dichtstoff Ködispace 4SG verdoppelt. Aktuell sind weit über 150 Linien im Einsatz.

Langlebiges System aus einer Hand

Der reaktive thermoplastische Abstandhalter (TPS) wird per Roboter appliziert und geht mit dem Glas und dem Sekundärdichtstoff Silikon eine echte chemische Bindung ein, die zu einem äußerst stabilen und gleichzeitig flexiblen Randverbund führt. So entsteht eine funktionelle Warme Kante, die die strengen Anforderungen an die Wasserdampfbeständigkeit und vor allem Gasdichtigkeit der Glaselemente selbst unter extremen Belastungen über viele Jahre erfüllt. Ein Garant für diese Langlebigkeit sind die geprüften Dichtstoffkombinationen des Herstellers, womit Unverträglichkeiten und dadurch verursachte Schäden des Systems von vorneherein ausgeschlossen werden. Die Flexibilität und Dauerhaftigkeit des reaktiven thermoplastischen Abstandhaltersystems weist H.B. Fuller | KÖMMERLING außerdem immer wieder durch intensive Materialtests, Bauteilversuche sowie Finite-Elemente-Analysen nach.

Vollautomatisierte Produktionslinien

Auch für die Isolierglasbranche hat der CNC-gesteuerte Applikationsprozess mit Ködispace 4SG viele Vorteile: Das Warme-Kante-System ersetzt Abstandhalter, Trockenmittel und Primärversiegelung einer herkömmlichen Lösung durch nur einen Dichtstoff. Die Herstellung der Einheiten läuft vollautomatisiert auf einer einzigen Linie. Dabei spielen sowohl die Höhe des Scheibenzwischenraums als auch die Form der Elemente für den Applikationsroboter so gut wie keine Rolle. Die Reduktion auf ein Produkt, das einfach im Fass geliefert wird, bedeutet außerdem weniger Lagerplatz und weniger Abfall. Darüber hinaus ist die Warme Kante des Dichtstoffherstellers auch optimal für Anwendungen im Structural Glazing und bei Fassaden mit kaltgebogenen Gläsern geeignet. Bei Bedarf unterstützt H.B. Fuller | KÖMMERLING innovative Kundenprojekte zudem mit seiner Expertise, zum Beispiel durch Berechnungen zur Fugendimensionierung oder mit der Durchführung von Finite-Elemente-Analysen anhand selbst entwickelter Materialgesetze. Dr. Christian Scherer, Head of Business Development Glass bei H.B. Fuller | KÖMMERLING, freut sich über den wachsenden Erfolg und betont: „Mit Ködispace 4SG steht der Branche ein einzigartiges Warme-Kante-System zur Verfügung, mit dem Isolierglaseinheiten vollautomatisiert für verschiedenste Anwendungen von Fenster bis Fassade produziert werden können und das gleichzeitig eine dauerhafte Gasdichtigkeit mit maximaler Gestaltungsfreiheit verbindet.“

Über H.B. Fuller | KÖMMERLING

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern. Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

Glasparallelogramme für „The Sphere“ in Las Vegas

„Spektakuläre Event-Location“, „größter LED-Screen aller Zeiten“, „teuerstes Gebäude der Stadt“ oder schlicht „das neue Weltwunder“ – The Sphere im US-amerikanischen Las Vegas löst weltweit massenhaft Superlative und emotionale Reaktionen aus. Das neue Veranstaltungszentrum liegt östlich des berühmten Las Vegas Strip in unmittelbarer Nähe des Luxushotels Venetian Resort und prägt das Erscheinungsbild des Stadtviertels nun wesentlich mit. Allein die Maße der riesigen Kugel übertreffen alle bisher realisierten sphärischen Gebäude: 112 Meter Höhe und 157 Meter Breite würden selbst die New Yorker Freiheitsstatue oder die Doppeltürme der Münchner Frauenkirche unter der Kuppel verschwinden lassen. Doch als neues ikonisches Wahrzeichen der Skyline von Las Vegas gefeiert wird The Sphere vor allem für das, was sich auf der Hülle der Kugel abspielt. Denn die ist nahezu vollständig als LED-Display konstruiert und zeigte erstmals am 4. Juli 2023, dem amerikanischen Unabhängigkeitstag, was sie kann. Die Videos der sensationellen Lichtshow gingen auf Social Media einmal viral um den Globus.

Megaprojekt für 2,3 Milliarden US-Dollar

Seitdem erleuchten rund 1,2 Millionen einzeln ansteuerbare LED-Elemente den Himmel der Mojave-Wüste in Nevada und bilden auf 54.000 Quadratmetern Fläche jede erdenkliche Lichtanimation ab. Mal Basketball, mal Erdkugel, mal Feuerwerk, mal Unterwasserwelt, die Möglichkeiten der programmierbaren Beleuchtung sind schier unerschöpflich und die Wirkung beeindruckend. Architektur wird zu Licht, Formen lösen sich scheinbar auf und setzen sich neu wieder zusammen, Entertainment und Gebäude verschmelzen zu einer Einheit.

Initiator von The Sphere war die amerikanische Madison Square Garden Company (MSG), die sich für die Planung und Umsetzung zahlreiche Partner im Bereich Konstruktion und Technologie an Bord holte. Errichtet wurde der Bau mit Unterbrechungen seit 2018, die Fertigstellung erfolgte im Sommer 2023. Ein Megaprojekt, das im Endeffekt rund 2,3 Milliarden US-Dollar verschlang.

Doppelte Kugelkonstruktion mit LED außen und innen

Das Gebäude selbst besteht aus zwei ineinander gesteckten Kugeln, wobei die geographische Form nicht vollständig dargestellt wird, sondern unten abgeflacht auf dem Boden aufliegt. Unter dem LED-verkleideten Stahlskelett der Außenhaut, der sogenannten Exosphere, verbirgt sich eine kleinere Kugel, ebenfalls auf der Basis eines Stahlskeletts konstruiert, aber zusätzlich mit einem Überzug aus Beton versehen. Das Innere des Gebäudes ähnelt im Aufbau einem Amphitheater mit Bühne und steil ansteigenden Rängen. Der freitragende Zuschauerraum reicht über neun Stockwerke und ist ebenfalls mit einem LED-Screen ausgekleidet, der sich nahezu vollständig über die Seiten und das Kuppeldach ausbreitet. Die großflächigen Videoprojektionen in Kombination mit einem gigantischen Soundsystem sorgen für ein immersives Besuchererlebnis, das zusätzlich durch haptische Erlebnisse wie bewegliche Sitze, Düfte und Wind unterstützt wird. Etwa 20.000 Plätze bietet The Sphere zukünftig für Live-Events von außergewöhnlicher Art. Zur Eröffnung am 29. September 2023 geben sich die Weltstars der irischen Rockband U2 die Ehre.

Isolierglaseinheiten in unüblichen Formen

Ebenfalls in der Gesamtkonstruktion verbaut sind neben den LED-Elementen auch hunderte modernster Isolierglaseinheiten. Ein Großteil davon weist an den Ecken nicht die üblichen 90-Grad-Winkel auf, sondern entspricht der Form eines Parallelogramms. Das kann nicht nur bei der Herstellung der Elemente eine Herausforderung sein, sondern auch in Bezug auf den Randverbund der Gläser. Bei The Sphere kamen Isolierglaseinheiten mit dem Warme-Kante-System von H.B. Fuller | KÖMMERLING zum Einsatz. Dieses reaktive thermoplastische Abstandhaltersystem zeichnet sich durch seine einzigartige Optik, höchste Energieeffizienz und maximale Lebensdauer aus. Grundlage dafür ist der besondere Aufbau der Warmen Kante: Sie besteht aus nur einem Dichtstoff, der per Roboter vollautomatisch aufgetragen wird und sich chemisch sowohl mit der Glasoberfläche als auch mit der Silikonsekundärversiegelung verbindet. Dadurch „verschmilzt“ der gesamte Randverbund zu einer flexiblen und belastbaren Einheit mit hervorragender Gasdichtigkeit und maximaler Lebensdauer.

Langlebige Warme Kante von H.B. Fuller | KÖMMERLING

Insbesondere für Objekte in extremen klimatischen Zonen wie in Las Vegas ist die Langlebigkeit des Randverbunds auch bei starken thermischen Belastungen von elementarer Bedeutung. Nur so bleiben die Isoliergläser dauerhaft energieeffizient und schützen das Gebäude vor Hitzeeintrag oder Wärmeverlust. Isoliergläser mit dem elastischen Warme-Kante-System von H.B. Fuller | KÖMMERLING haben sich in dem Zusammenhang als außerordentlich robust, belastbar und langlebig erwiesen.

Zugleich ermöglich es die robotergestützte exakte Applikation des schwarzen Dichtstoffs, Gläser mit unüblichen Formen wie beispielsweise die Parallelogramme bei The Sphere vollautomatisch und in höchster Qualität zu produzieren. Dabei spielen Form und Größe der Isoliergläser nahezu keine Rolle. Ob besonders spitze Winkel, organisch fließende Formen an den Glasrändern oder komplexe Geometrien – die Art der Fertigung eröffnet eine große Gestaltungsfreiheit. Zudem weisen die Isoliergläser keinerlei Versatz der Warmen Kante auf und bieten einen ungestörten Durchblick, da durch den schwarzen Randverbund keine störenden Lichtreflektionen im Scheibenzwischenraum entstehen können. Das Warme-Kante-System von H.B. Fuller | KÖMMERLING ist damit optimal für den weltweiten Einsatz in Glasarchitektur mit höchsten Anforderungen geeignet.

Über H.B. Fuller | KÖMMERLING

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern. Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

Hochmoderne Optik und Nachhaltigkeit dank Warme-Kante-System H.B. Fuller | KÖMMERLING

In Seattles Stadtteil South Lake Union reiht sich ein Bürogebäude an das nächste. Dabei handelt es sich nicht um irgendwelche Büros, hier befindet sich die Zentrale des Online-Riesen Amazon. Zwischen modernen Cafés und Restaurants ragen 40 Bürogebäude aus der Erde. Im Jahr 2021 hat der Konzern sein Hauptquartier ausgebaut und im Rahmen des Projekts „Rufus 2.0“ weitere moderne Glasbauten errichtet – darunter auch Block 18. Dieses Bürogebäude wurde nach dem Vorbild eines städtischen Baumhauses entworfen. Mittig schlängelt sich eine hölzerne Treppe durch das Gebäude, die dank der gläsernen Fassade auch von außen sofort ins Auge fällt. Jene Glaselemente wurden mit dem Warme-Kante-System Ködispace 4SG des Herstellers H.B. Fuller | KÖMMERLING ausgerüstet, um die hohen Ansprüche an eine ausgezeichnete Energieeffizienz, Langlebigkeit und hochmoderne Optik zu erfüllen.

Kaum eine andere Innenstadt in Nordamerika wird so von einem einzigen Unternehmen dominiert wie Seattle. Vor zehn Jahren ist der Onlineversandhandel Amazon in den Stadtteil South Lake Union gezogen – unweit des gleichnamigen Parks und Sees. Inzwischen umfasst der Hauptsitz nicht nur 40 Gebäude, an jeder Ecke finden sich moderne Cafés, Restaurants und Food-Trucks. Sogar eine eigene Amazon-Straßenbahn bringt Mitarbeiter und Interessierte in das Zentrum des Amazon-Hauptquartiers. Dort, mitten in der Stadt, reiht sich ein Bürogebäude an das nächste. Fast immer finden sich Namen in großen Druckbuchstaben an den Fassaden der Amazon-Bauten. Mal ist ein Haus nach dem ersten Kindle E-Book-Reader Fiona benannt, mal nach dem vorherigen Besitzer des Gebäudes, einer Matratzenfabrik mit dem Namen „Van Vorst“.

Eine besondere Geschichte verbirgt sich hinter dem Gebäude „Rufus“. Amazons erster Campus-Hund war ein Welsh Corgi namens Rufus. Er gehörte dem ehemaligen Chefredakteur und Chefingenieur von Amazon und begleitete ihn jeden Tag ins Büro. Der Vierbeiner wurde liebevoll „Amazons kleinster freiwilliger Mitarbeiter“ genannt und entwickelte sich zu einem überraschend produktiven Teil des Teams. Die Mitarbeiter ließen Rufus zum Beispiel mit seiner Pfote auf die Computermaus klicken, um einige der ersten Amazon-Seiten zu launchen. Der Online-Riese ist auch heute noch ein hundefreundlicher Arbeitgeber: Im Hauptsitz in Seattle ist jeden Tag ein Tag der offenen Tür für Hunde. Mitarbeiter dürfen ihre Vierbeiner zur Arbeit bringen, es gibt spezielle Hundeparks und in den Eingangsbereichen der Gebäude stehen nicht selten Futter- und Wassernäpfe.

Projekt „Rufus 2.0“ – hochmoderne Gebäudekomplexe in Seattle

Rufus ist immer noch ein wichtiger Bestandteil der Amazon-Geschichte. Das merkt man auch daran, dass der Onlineversand-Riese seinem modernen Neubauprojekt den Namen „Rufus 2.0“ gab, das im vergangenen Jahr vollendet wurde. Eines der aufsehenerregendsten Gebäude des Projekts sind sicherlich die Glas-Iglus „The Spheres“. Die drei miteinander verknüpften Kuppeln erinnern an das Gewächshaus Eden in Cornwall, ein botanischer Garten der Superlative. Das Pendant in Seattle dient als Lounge und Gewächshaus und ist das neue Wahrzeichen der aufstrebenden Metropole. Große Glasfronten kamen aber nicht nur bei „The Spheres“ zum Einsatz, sondern auch bei den zahlreichen Hochhäusern auf dem Amazon-Gelände – zum Beispiel bei den Glastürmen „Day 1“ und „Doppler“.

Im Rahmen von „Rufus 2.0“ wurde auch der Block 18 gebaut. Dabei handelt es sich um ein 17-stöckiges Gebäude im Viertel Denny Triangle, in dem sich rund 36 046 Quadratmeter Bürofläche befinden. Block 18 wurde vom Architektenbüro Graphite Design Group mit Sitz in Seattle nach dem Vorbild eines städtischen Baumhauses entworfen. Eines der Hauptmerkmale des Hochhauses ist die Baumhaustreppe. Diese hölzerne Treppe, die im Zickzackkurs 17 Stockwerke nach oben führt, sieht von außen so aus, als würde sie die beiden gläsernen Gebäudeteile zusammenhalten bzw. miteinander verbinden. 2018 begannen die Bauarbeiten, seit eineinhalb Jahren ist der Bürokomplex fertiggestellt.

Robust, belastbar und langlebig dank Warme-Kante-System

Wie bei vielen der hochmodernen Gebäude auf dem Amazon-Campus in Seattle zieht auch Block 18 mit seinen spektakulären Glasfassaden die Blicke auf sich. Um die hohen Ansprüche an eine ausgezeichnete Energieeffizienz, zuverlässige Dichtigkeit, langlebige Stabilität der Fassade und hochmoderne Optik zu erfüllen, wurden die Glaselemente mit dem Warme-Kante-System Ködispace 4SG des Herstellers H.B. Fuller | KÖMMERLING ausgerüstet. Der reaktive thermoplastische Abstandhalter für Isoliergläser bietet höchste Energieeffizienz und maximale Lebensdauer. „Isoliergläser mit Ködispace 4SG haben sich als außerordentlich robust, belastbar und langlebig erwiesen“, erklärt Dr. Christian Scherer, Head of Business Development Glass bei H.B. Fuller | KÖMMERLING.

Durch die Verwendung des elastischen und reaktiven thermoplastischen Abstandhalters Ködispace 4SG entsteht ein langzeit-gasdichter und flexibler Randverbund. Die chemische Bindung des Materials sowohl zu Glas als auch zur Silikon-Sekundärversiegelung sorgt für ein extrem stabiles System. So kompensiert Ködispace 4SG nicht nur die auftretenden Lasten durch die an der amerikanischen Westküste üblichen Temperaturunterschiede zwischen Sommer und Winter, sondern hält auch Feuchtigkeit und Wind sicher ab. Das ist vor allem für Seattle besonders wichtig, da hier im Sommer eher trockenes Klima herrscht, in den übrigen Monaten hingegen eher feuchtes. Die Funktionalität der Gläser bleibt dank dem Warme-Kante-System dauerhaft erhalten. Das sorgt in den Büroräumen nicht nur für Wohlfühlatmosphäre, sondern dadurch werden auch im Hinblick auf Nachhaltigkeit langfristig Kosten bei Heizung und Klimatisierung gespart.

Scheibenzwischenraum praktisch unsichtbar

Auch unter gestalterischen Aspekten punktet die Warme-Kante-Lösung. Das Abstandhaltersystem wird vollautomatisch mit einem Applikationsroboter auf die Isoliergläser aufgetragen. Das ermöglicht eine auf den Zehntelmillimeter genaue, präzise Produktion auch bei Mehrfachscheiben – ohne störenden Versatz wie bei konventionellen Abstandhalterprofilen. Ködispace 4SG verhindert zudem unangenehme Lichtreflexionen. Während Abstandhalter aus Metall durch ihre glänzende Oberfläche in der Optik stören, reflektiert das mattschwarze Ködispace 4SG die Rahmenfarbe und macht den Scheibenzwischenraum praktisch unsichtbar – für einen ungetrübten Blick.

„Amazon hat in Seattle einen ausgedehnten Hauptsitz mit mehr als 40 hochmodernen Gebäuden aus dem Boden gestampft. Wir freuen uns, dass wir mit unserem Warme-Kante-System dazu beigetragen haben, dass einer dieser Bürokomplexe die Optik erhält, die es verdient“, so Dr. Christian Scherer.

Über H.B. Fuller | KÖMMERLING

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern. Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

Das NEWTON setzt auf Warme Kante von H.B. Fuller | KÖMMERLING

Bauträger und Arbeitgeber investieren verstärkt in innovative Immobilienprojekte, die Ideen von New Work und Zero Waste sinnvoll miteinander verbinden. Prominentes Beispiel für ein solch supereffizientes und -attraktives Bauprojekt ist das 2018 fertiggestellte NEWTON im Münchner Westend, eine Büroimmobilie der TÜV SÜD Gruppe München. Seine hochmoderne Fassade zeichnet sich unter anderem durch die anspruchsvoll kaltgebogenen, doppelt gekrümmten Isolierglaseinheiten in der Dachkuppel aus. Damit diese dem hohen Anspruch an zuverlässige Dichtigkeit und langlebige Stabilität gerecht werden, kommt das leistungsfähige Warme-Kante-System Ködispace 4SG des Kleb- und Dichtstoffherstellers H.B. Fuller | KÖMMERLING zum Einsatz.

Das Münchner Westend hat sich in den letzten Jahren immer mehr zum beliebten Wohn- und Ausgehviertel entwickelt. Der gelungene Mix aus Alt- und Neubauten, kleinen Kneipen und angesagten Restaurants sowie die kurzen Wege in die Naherholungsgebiete in und um München machen das neue Szeneviertel besonders attraktiv. Zeitgleich hat sich dort auch ein zukunftsorientierter Business-Standort etabliert, zu dem neben dem bekannten ADAC-Tower, dem Fraunhofer-Institut und anderen Dependancen namhafter Unternehmen seit 2019 auch das NEWTON als neues Immobilienprojekt der TÜV SÜD Gruppe gehört.

Im NEWTON bieten insgesamt etwa 35.000 m² Büroflächen in 65 Nutzungsmodulen beste Voraussetzungen für neue, zukunftsgerechte Arbeitswelten für bis zu 2.000 Menschen. Das Zentrum des Hauses und Forum für Veranstaltungen bildet die glasüberdachte Halle. Zur Realisierung der Dachkuppel im NEWTON kam das Isolierglas GEWE-therm 4SG von SCHOLLGLAS zum Einsatz. Nach Produktion und Lieferung zur Baustelle wurden die Isolierglaseinheiten durch Experten von LAMILUX direkt vor Ort im Montagebiegeverfahren mittels Fixierung in der Rahmenkonstruktion zunächst in der Diagonalen gebogen und anschließend in die finale Form gebracht. Alle Kanten der 1.850 x 1.850 Millimeter großen Isolierglaseinheiten werden dazu linienförmig in Pressleisten gehalten und haben eine maximale Eckauslenkung von 95 Millimetern.

Die Ergebnisse zeigten deutlich, dass gerade bei kaltgebogenen Isolierglaseinheiten das Warme-Kante-System Ködispace 4SG klare Vorteile gegenüber einem konventionellen Abstandhalter aufweist. Die steiferen konventionellen Abstandhalter können die entstehenden Lasten aufgrund ihrer Inflexibilität nicht kompensieren. Deshalb liegt hier nahezu die komplette Schublast auf einer sehr dünnen PIB-Schicht (Butyl-Primärversiegelung), die weniger als 0,5 Millimeter misst. Dies wiederum führt zu großen Verformungen in der Primärdichtung. Undichtigkeiten sind dadurch nicht auszuschließen.

Ködispace 4SG nimmt aufgrund seines deutlich flexibleren Verhaltens die äußere Verformung auf, ohne dabei signifikante Spannungen zu erzeugen. Ködispace 4SG nutzt die Breite des gesamten Scheibenzwischenraums – je nach System in der Regel 12 bis 20 Millimeter im Vergleich zu zweimal 0,3 bis 0,5 Millimeter PIB-Schicht bei konventionellen Systemen – und kompensiert auftretende Lasten und damit verbundene Deformationen dadurch wesentlich besser als ein herkömmliches, starres Abstandhaltersystem. Die resultierenden Verformungen sind im genannten Fall um ca. den Faktor zehn kleiner. Zusätzliche Sicherheit bezüglich der Gasdichtigkeit wird dadurch erreicht, dass sich das reaktive Polyisobutylen chemisch sowohl mit der Glasoberfläche als auch mit der Silikonsekundärversiegelung verbindet. Dadurch „verschmilzt“ der gesamte Randverbund zu einer flexiblen und belastbaren Einheit, die langzeitstabil und dauerhaft dicht ist. Dies sowie die Ergebnisse der FEA wurden durch Bauteilversuche bestätigt. Tatsachen, die sowohl die Planungsbeteiligten als auch die Fassadenbauer des NEWTON schließlich vom System des Spezialisten H.B. Fuller | KÖMMERLING überzeugten.

Platinum in Sachen Nachhaltigkeit

Langfristiges Denken und verantwortungsbewusstes, nachhaltiges Handeln standen für das Architektenteam von DMP, seit 2008 Mitglied der Deutschen Gesellschaft für Nachhaltiges Bauen, beim Bau des NEWTON an oberster Stelle. Neben der Verwendung intelligenter und innovativer Baumaterialien überzeugt das Gebäude zusätzlich mit einem ökologischen Konzept, das auch mit vorhandenen Ressourcen arbeitet. So wird unabhängig von der Jahreszeit durchgängig mit Grundwasser geheizt oder gekühlt. Zusätzlich ermöglicht Photovoltaik auf den Dachflächen die Erzeugung von regenerativem Solarstrom, der den Allgemeinstrombedarf um weitere 25 Prozent reduziert. Auch der Energiebedarf an sich beeindruckt: Mit einem Primärenergiebedarf von ca. 72 kWh/m²a erreicht das NEWTON einen absoluten Spitzenwert, fast ein Drittel weniger als durchschnittlich in einem Bürogebäude vergleichbarer Größe. Die Verwendung des Warme-Kante-Systems Ködispace 4SG beim Bau der Dachkuppel leistet einen wesentlichen Beitrag zur nachhaltigen Bauweise, da sich langfristig energieeffiziente Isolierglaseinheiten nur in Kombination mit dauerhaft gasdichten Abstandhaltersystemen erreichen lassen. Das umsichtige Handeln aller Planungsbeteiligten in Sachen Nachhaltigkeit wurde kürzlich mit dem Platin-Zertifikat der DGNB für nachhaltige Gebäude als höchste Auszeichnungsstufe belohnt. Damit belegt das NEWTON einen Spitzenplatz im Ranking der Münchener Büroimmobilien.

Bautafel

Projekt: NEWTON München, Ridlerstraße 57, München

Bauherr: TÜV SÜD AG München

Fertigstellung: 2018

Architekturbüro: DMP Architekten Axel Altenberend, München

Nutzung: Büro, Konferenz und Gastronomie

BGF: 61.680 m² (gesamt, inkl. 2 UGs)

Fassadenbau: Dodel-Metallbau und LAMILUX (für die Dachkonstruktion)

Glaselemente: SCHOLLGLAS GEWE-therm® 4SG

Abstandhaltersystem: H.B. Fuller | KÖMMERLING Ködispace 4SG

Über Kömmerling Chemische Fabrik GmbH

Seit 2017 ist die Kömmerling Chemische Fabrik GmbH als H.B. Fuller | KÖMMERLING Teil des US-amerikanischen Klebstoffkonzerns H.B. Fuller. Der weltweit größte Anbieter von Kleb- und Dichtstoffen deckt mit den drei Geschäftsfeldern Engineering Adhesives, Construction Adhesives sowie Hygiene, Health and Consumable Adhesives vielseitige und anspruchsvolle Kleb- und Dichtstoffanwendungen ab, die in einer Reihe von Branchen wie Elektronik, Hygiene, Medizin, Transport, Bau und Erneuerbare Energien eingesetzt werden. Der internationale Konzern erzielt einen Umsatz von rund 3 Milliarden US-Dollar und betreut mit 6.500 Mitarbeitern Kunden in mehr als 125 Ländern. Der Standort Pirmasens wurde zum „Technology Center of Excellence“ für Isolierglasanwendungen und ist damit für Forschung und Entwicklung neuer Produkte und Anwendungsfelder sowie das Vorantreiben der vorhandenen Expertise verantwortlich.

Erstklassiges Warme-Kante-System mit Ködispace 4SG

Um die hohen Ansprüche an zuverlässige Dichtigkeit und langlebige Stabilität zu erfüllen, wurden die für den Bau des NEWTON verwendeten Baumaterialien und Verbundstoffe vorab umfassend geprüft – allen voran das Ködispace 4SG Abstandhaltersystem für die Glaskonstruktion in der Dachkuppel. Für die vergleichende Betrachtung der zu verbauenden 2-fach-Isolierglaseinheiten wurden zunächst zwei digitale Modelle erstellt: eines mit einem Ködispace 4SG Abstandhaltersystem und eines mit einem konventionellen Abstandhalter aus Aluminium. Beide Modelle wurden anschließend im Rahmen einer Finite-Elemente-Analyse (FEA) zu den durch die Verformung bedingten Schubbelastungen im Randverbundsystem der geplanten Dachkuppel eingehend untersucht.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: Kömmerling Chemische Fabrik

H.B. Fuller | KÖMMERLING offers a ‘one-stop solution’ for every adhesive, sealant and other specialist chemical technology that RV manufacturers, among others, need to use to help them improve manufacturing processes, RV durability and performance, and, ultimately, the consumer experience when using them anywhere in the world.

By collaborating with customers across the global RV industry, H.B. Fuller has developed solutions for nearly every part of the RV manufacturing process, including panel lamination of sidewalls, floors, roofs and furniture production. Founded over 100 years ago, H.B. Fuller has supplied the RV industry for 30 years across Europe, USA, and Australia and, most recently, China.

In 2017, H.B. Fuller, the worldwide adhesive supplier, expanded its expertise in the RV sector with the acquisition of Kömmerling, a well-known brand which had also served the global RV industry for many years mainly focused on assembly bonding and sealing. Acting as one robust organisation, they now provide a specialist ‘one-stop shop’ for the RV industry - a global company with local expertise in all markets. While leveraging their combined network of R&D labs, H.B. Fuller has been able to develop a strong portfolio with a full spectrum of adhesive solutions. The company also promotes a close collaboration with OEMs to help them produce improved RVs that truly meet the demands of being used in any climate around the world.

Hotmelt and Reactive Hotmelt

Every adhesive and sealant solution has its specific application. It is often the customer’s needs and circumstances that define the adhesive technology finally recommended.

A popular adhesive in many industries, including furniture and laminated sandwich panels for the RV segment is the hotmelt technology - a fast adhesive solution with immediate position tack that does not require any further fixation of the parts. In principle, it is necessary to differentiate between thermoplastic

hotmelt and reactive hotmelt. Thermoplastic hotmelt is a non-reactive adhesive that becomes liquid at high temperatures above 130°C to make it easy to apply and stick parts together quickly. However, for items such as sandwich panels and furniture for areas exposed to high temperatures, like kitchens, there would be the risk of low resistance to heat. For these situations, the reactive hotmelt is more resistant to high temperatures and, therefore, more durable.

The working principle of reactive hotmelt is similar to the thermoplastic hotmelt explained above, as it is also applied once it has been heated and melted but it uses an additional chemical reaction to build a strong connection that cannot be opened again once it is cross-linked. This is quite a popular choice for sandwich panel construction for RV OEMs in North America, whereas European manufacturers mainly prefer to use liquid moisture cure products, such as H.B. Fuller’s Icema™ R 145 grades.

The H.B. Fuller Rakol® and Rapidex® reactive hotmelt products are used for flat lamination processes to create safe, durable, high quality furniture, flooring, doors and window products. For the process of edge banding in RV furniture production, there are both thermoplastic and reactive hotmelt products with heat resistance ranging from 75°C to 140°C in use.

Throughout its history, H.B. Fuller has built upon its strong knowledge by continuous innovation. Its scientists are always searching for new technologies that can help improve a customer’s operations, product applications and finished goods.

Words bei John Rawling for Aboutcamp BtoB

Read more on aboutcampbtob.eu.

Global markets

RV OEMs using hotmelt adhesive from H.B. Fuller include wellknown brands across the global RV market as well as independent single producers, in major markets like the USA, Germany, France, Italy, UK and Slovenia. As part of its growth strategy, H.B. Fuller is now also better positioned to meet the increasing demand from the Australian and upcoming Chinese RV markets.

Continuous development

With more than 6,000 employees, 72 productions sites and 38 technology centres globally, H.B. Fuller has the power of a truly global adhesive provider with local expertise in each market it serves, and is continually undertaking huge amounts of R&D all over the world.

The three dedicated teams that specialize in the RV industry for the Americas, Europe and Asia Pacific regions benefit from being part of a global support capability and add customer value by deeply understanding local challenges, priorities and processes inside out. The company has a wide distribution network serving manufacturers of all sizes and ensures the same level of expertise in every corner of the globe.

Weitere Informationen und Belegexemplar an:

Kömmerling Chemische Fabrik GmbH

Alexandra Rohr

Zweibrücker Str. 200

D-66954 Pirmasens

Bildnachweis: H.B. Fuller | Kömmerling